Parlons d’un exemple de traitement de surface ces derniers jours.

Nous avons été chargés de concevoir et de fabriquer un aimant d'ancrage innovant. Cet aimant est utilisé dans les ports pour fixer les bateaux et leurs équipements.

La coutume donne la taille du produit et l'exigence de force de traction.

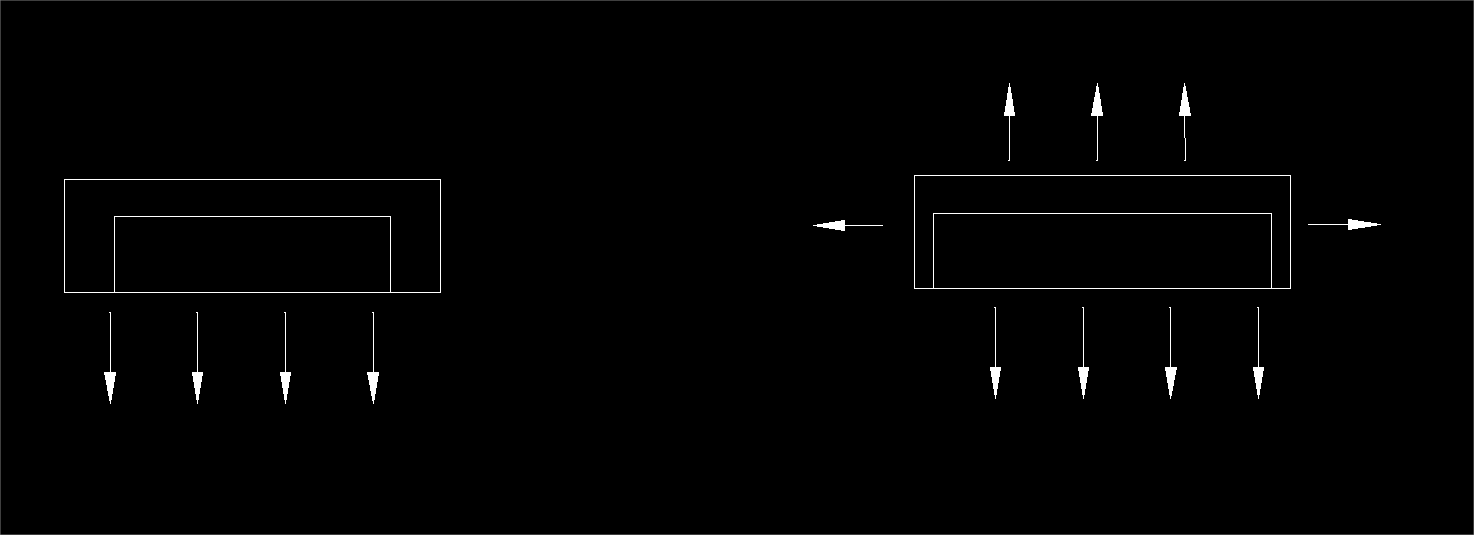

Tout d'abord, nous déterminons la taille de l'aimant de l'ancre. L'un des facteurs clés de la force d'attraction réside dans l'épaisseur de la coque, sinon la puissance magnétique se disperserait des autres côtés de la coque, au lieu de concentrer toute la puissance du côté souhaité. Comme le montre l'image ci-dessous, ces deux aimants ont la même taille, mais celui de droite est doté d'un aimant plus grand. Celui de droite aura-t-il une meilleure puissance magnétique ? Pas forcément. Une partie de la puissance passe par les autres côtés, ce qui la réduit. Tandis que celui de gauche est bien isolé, toute la puissance magnétique est concentrée d'un côté, ce qui augmente la force d'attraction.

Revenons à l'aimant d'ancrage. Nous avons fabriqué un module, placé le disque magnétique au fond et testé sa force. Il a été démontré qu'il pouvait fournir plus de 1 000 kg de puissance.

Le client est également ravi que nous ayons réalisé l'échantillon rapidement et que nous ayons évité une trop grande perte de force magnétique. Il souhaite également prolonger sa durée de vie. Il souhaite que le test au brouillard salin dure plus de 300 heures.

Le traitement de surface actuel de l'aimant est un revêtement de nickel électrolytique de grade 5. Malgré cela, le meilleur résultat est qu'il résiste à la rouille pendant environ 150 heures.

Une solution consiste à recouvrir la gaine en nickel d'un revêtement en caoutchouc. Le caoutchouc est un bon isolant, capable de bloquer le transport de l'eau et des atomes ionisés, et offre également une bonne résistance à l'abrasion.

Cependant, le revêtement est épais, notamment en ce qui concerne le caoutchouc. Son épaisseur est de 0,2 à 0,3 mm, tandis que sa résistance à la rupture est inférieure à 700 kg.

Cette épaisseur modifie considérablement les performances. Si l'on veut conserver la même force de traction, il faut augmenter la taille de l'aimant et de la coque. Cela augmenterait considérablement les coûts. Tenez compte du cycle de vie et du coût global. Ce n'est évidemment pas le meilleur choix.

Une autre solution consiste à ajouter une anode sacrificielle pour la connexion à l'aimant. Cependant, il est nécessaire de percer un trou dans la coque pour y loger l'anode, ce qui nécessite un nouveau moule. C'est donc une option envisageable.

La coque présente également un problème de rouille. Nous avons donc décidé de la peindre à la bombe. Cependant, comme le revêtement en caoutchouc, la bombe est épaisse. D'après les tests, la peinture réduit la force de traction de l'ancre de 15 %.

Nous avons donc finalement décidé de recouvrir la coque de Cr, ce qui pourrait protéger la coque et également maintenir l'aimant à la distance minimale de la coque pour garantir que la puissance magnétique ne soit pas trop réduite.

Il s'agit donc d'équilibrer la résistance à la corrosion par galvanoplastie et la force d'attraction magnétique. Nous devons trouver la meilleure solution pour le produit en tenant compte de sa durée de vie et de son coût.

Date de publication : 24 août 2024